Sectors / ProductsDistilling【実績紹介】ウイスキー蒸留施設

中央アルプス山麓の大自然のなか、標高798mの地で、信州産ウイスキーを蒸溜するマルス信州蒸溜所では、開設以来、当社が設備製造を担当。2020年の全面リニューアルにも、三宅ブランドの技術力が息づいています。

高まる日本のウイスキー評価のなかで、2020年リニューアルオープン

鹿児島で焼酎づくりに邁進していた本坊酒造様がウイスキー製造免許を取得したのは1949年。1960年に山梨にワインとウイスキー製造のための工場を開設し、その後1985年にウイスキー造りに最適な環境を求めて、長野県上伊那郡宮田村・中央アルプス駒ヶ岳山麓標高798mの地にマルス信州蒸溜所を竣工されました。

1992年、ウイスキー需要の低迷から蒸溜の休止を余儀なくされましたが、その後、世界的にジャパニーズウイスキーが評価されはじめるなか、2009年に再開を決意。その際、開設時にもウイスキー蒸溜設備製造を担当させていただいた当社にお声掛けいただき、2010年に設備を再整備、再稼働となりました。また、2014年に蒸溜釜の更新、2020年の大規模リニューアルも当社が関わらせていただくことになりました。

一括でプロセス設備製造を

実現できるメーカーは当社だけ

2010年の再開の際には、ポットスチルに付随するコンデンサーなど一部設備の入れ替えを実施。2014年には、蒸溜の要となるポットスチルを新設しました。ミッションは「創業時と同じ味わいを出す」こと。ウイスキーの味には、ポットスチルの形状が大きく左右します。当初のポットスチルの図面が残っていなかったため、計測作業からスタートし、同じ形状、同じ味わいを目指して製造しました。

2019年には、老朽化した設備の改修とウイスキー増産を見据えた樽貯蔵庫施設の整備を目的に、より大規模な全面リニューアルが実施されました。その際、ウイスキーづくりが見学できるウイスキー蒸溜棟、オリジナルウイスキーやグッズが購入できるビジター棟などの新設のほか、既存設備の改修が実施されました。当社では、原料粉砕、糖化・濾過・発酵、蒸溜までのプロセス製造設備を担当させていただき、2020年9月に完成となりました。国内では一括でエンジニアリングおよび設備製造できるメーカーは当社だけです。

各工程の操作性向上により

省人化・作業の軽減を実現

今回担当したうち、麦芽粉砕機については、ドイツのKünzel社製の設備を導入。他社設備といっても、当社で組み立てはもちろん、万全のメンテナンスを行えることが強みになっています。

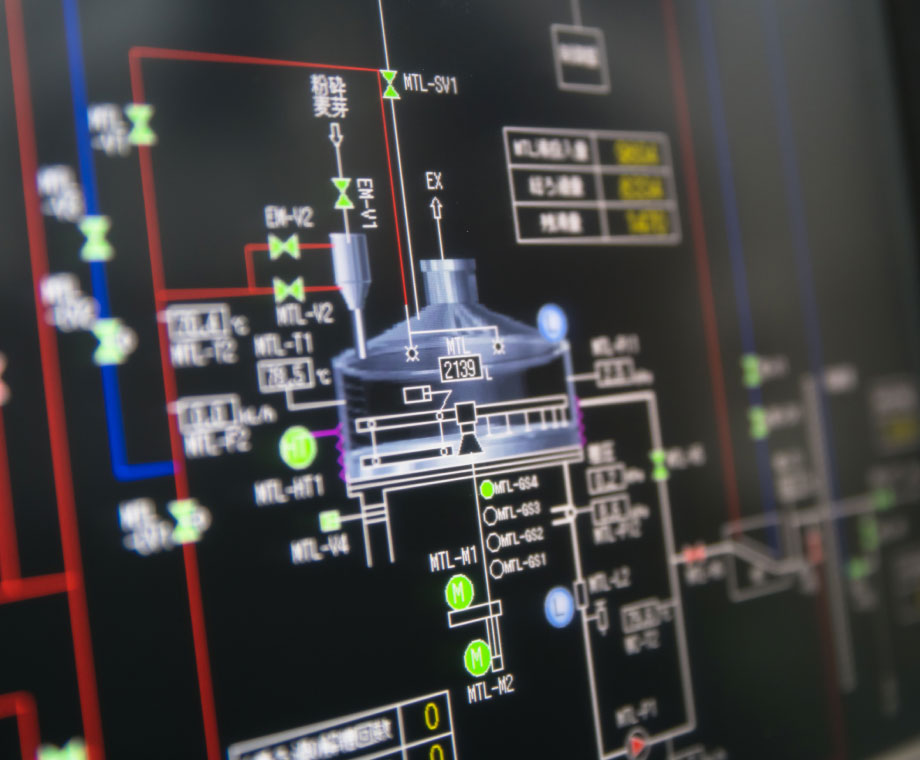

それ以外の設備は当社独自のカスタムメイドで、糖化槽(マッシュタンロイテル)、ステンレス発酵タンクを担当しました。受注生産であるため、設備の形状や配置に自由度があり、お客さまのニーズに合った製品をつくることができるのが当社の強みです。また、お客さまからは、「省人化したい」というご要望があったため、オペレーションの一部自動化と各工程の操作性を著しく向上させたシステムを実現しました。開発中は、当社設備はもちろん、数多くの蒸溜所を手がけたノウハウと経験から、他設備や建物のレイアウトなどについても提案を行い、お客さまから感謝されました。納入後のメンテナンスやトラブル対応も万全です。

お客さまからは、「操作性向上により、省人化の実現と作業負担が大きく軽減され、より高水準の酒質追及が可能となった」「35年ぶりの全面リニューアルで、マルスウイスキーの魅力をより深くお伝えする生産拠点として再スタートを切ることができた」と感謝の声をいただきました。

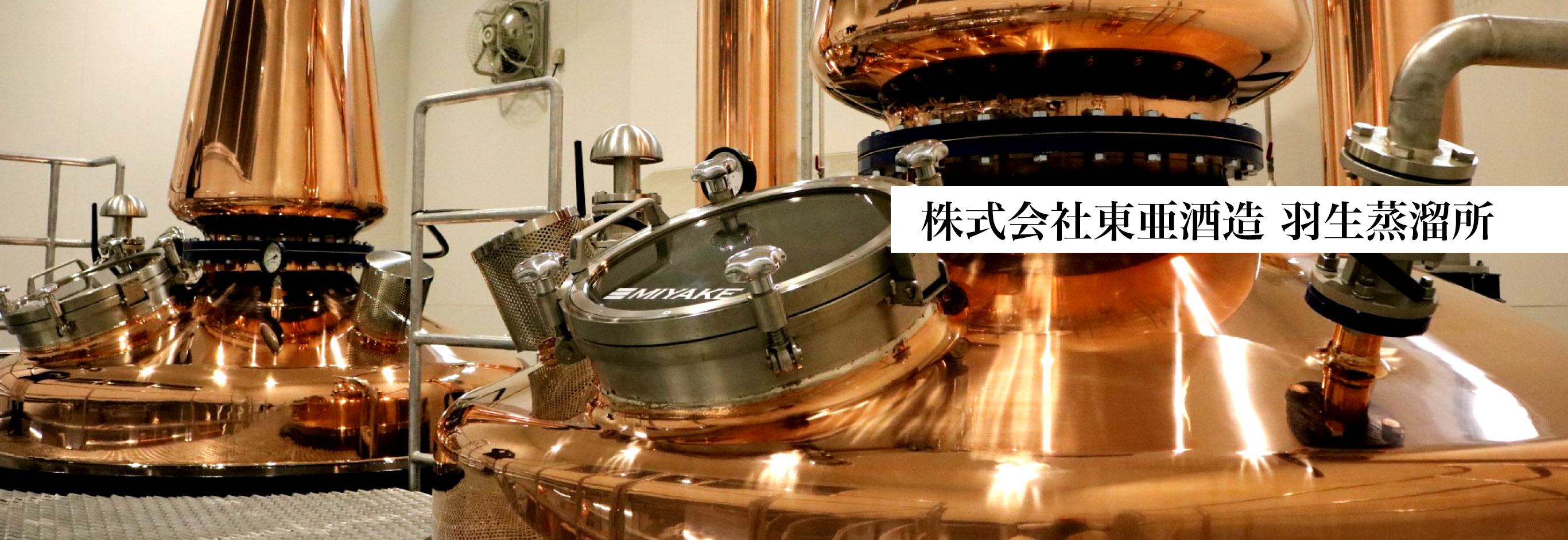

埼玉県羽生市を舞台に、ウイスキー事業を20年ぶりに再開した東亜酒造 羽生蒸溜所。初代ポットスチルの設計・製造を担当した当社が、創業当時のフォルムを再現するとともに、最新の仕様でプロセス製造設備全体を完成させました。

20年の歳月を経て、再び、

悲願のウイスキーづくりに挑む

清酒づくりで400年近い歴史を誇る東亜酒造様は、1625年に埼玉県秩父市で誕生し、1941年に現在の羽生市に移転。1946年にウイスキーの製造免許を取得し、ウイスキー事業を開始されました。当初は輸入したモルト原酒をブレンドした商品を販売されていましたが、1980年に自社製モルトづくりに取り組むために羽生蒸溜所を開設。しかしウイスキー需要の低迷にともない、羽生蒸溜所は2000年に操業を停止し、2004年にはウイスキー製造を休止されてしまいました。

「いつかは再びウイスキーづくりに挑戦したい」という強い想いは、近年のウイスキーブーム到来で、ようやく現実化。以前稼働していた際に活躍されていた社員さまが在籍していたこと、初代のポットスチルの手書きの図面が残っていたことで、初代のポットスチルを製造した当社にお声をかけていただき、20年の時を経て、羽生蒸溜所は復活への再スタートを切りました。

当社ならではの高い技術力が

プロセス製造設備の細部に息づく

羽生蒸溜所の再開については、2017年に計画を開始し、2019年7月に当社が受注、2021年2月に完成となりました。計画段階で図面などの資料を提案し、内容を確認しながら計画を進めていきました。当社では、原料粉砕、糖化・濾過、発酵、蒸溜までのプロセス製造設備を担当しました。

そのうち、原料粉砕機については、ドイツのKünzel社製の設備を導入。他社製品ですが、組み立てやメンテナンスまで当社で請け負うことができます。

それ以外の設備については、当社独自のカスタムメイドで製造しました。糖化槽(マッシュタンロイテル)については、重要なパーツである濾過網も当社で製作。網のスリット断面に特殊な機能を持たせ、固形分を通しにくく液体は通る構造を実現しています。発酵設備については、発酵槽(ウォッシュバック)、酒母タンクなど、ステンレス製の冷却ジャケット付きタンクを用意しています。

創業当時のポットスチルを

再現しつつ、最新の使いやすさを

蒸溜設備(ポットスチル)は、釜の形状やパイプの角度などがウイスキーの味わいを決める部分で、ウイスキーづくりの要。粗溜釜(ウォッシュスチル)、再溜釜(スピリットスチル)の2種を、創業当時の形状で再現しました。パーコレータと呼ばれる二重筒構造の加熱器付きの銅製タンクで、レイアウトや部品の配置などは最新の仕様を実現しています。こうしたウイスキー蒸溜のプロセス製造設備を一括で請け負えるのは国内では当社だけであり、納入後のメンテナンスやトラブル対応に迅速に対応できるのも当社の強みです。

2020年11月、ポットスチルが完成し、試運転が開始。麦芽粉砕、糖化を経て、2021年2月、粗溜釜での蒸溜が開始されました。ウイスキーは熟成後に完成となりますが、まずは蒸溜したてのニューポットが限定で販売され、多くのウイスキー愛好家から購入いただけたそうです。

お客さまからは、「ポットスチルの形状は創業当時を再現してもらったが、レイアウトや部品の配置など、設備として最新版に改良してもらえたので作業しやすい」「部分的にオートメーション化を実現でき、作業が楽になった」と感謝の声をいただきました。